Procesos PTH de orificios pasantes chapados na fábrica de PCB --- Revestimento de cobre químico sen electro

Case todosPCBs con capas dobres ou multicapas usan orificios pasantes chapados (PTH) para conectar os condutores entre capas internas ou capas externas, ou para manter os cables dos compoñentes.Para conseguilo, son necesarios bos camiños conectados para que a corrente circule polos buratos.Non obstante, antes do proceso de revestimento, os orificios pasantes non son condutores debido a que as placas de circuíto impreso están compostas por material composto non condutor (vidro epoxi, papel fenólico, vidro de poliéster, etc.).Para producir a condución a través dos camiños do burato, é necesario depositar electrolíticamente nas paredes dos orificios unhas 25 micras (1 mil ou 0,001 polgadas) de cobre ou máis especificadas polo deseñador da placa de circuíto para crear unha conexión suficiente.

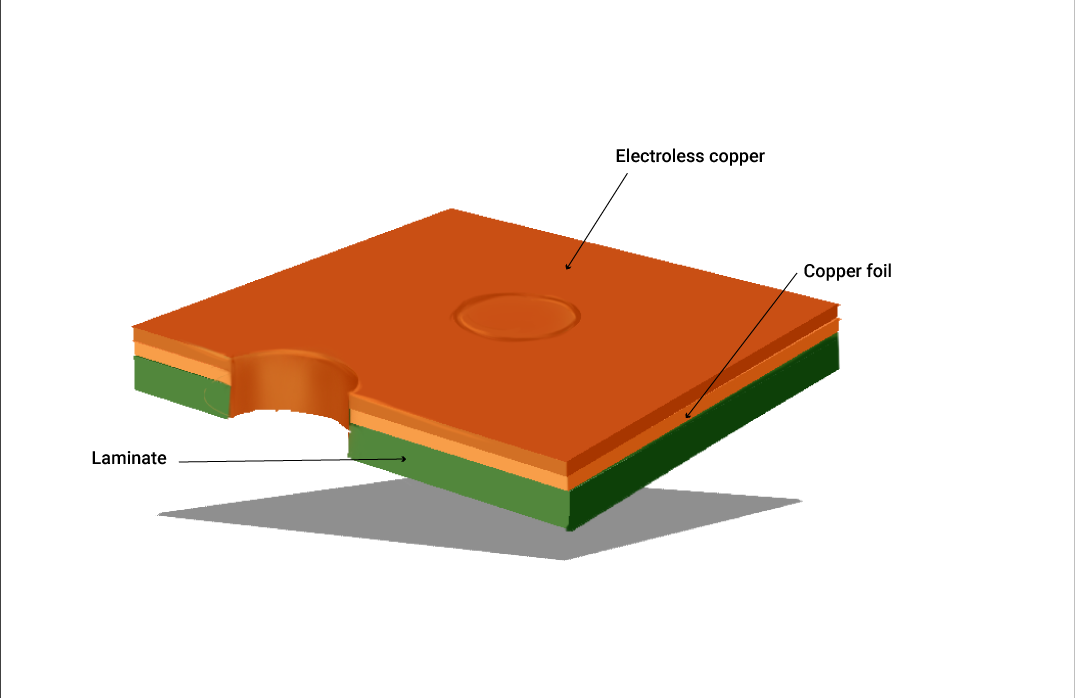

Antes do recubrimento de cobre electrolítico, o primeiro paso é o recubrimento de cobre químico, tamén chamado deposición de cobre sen electrolito, para obter unha capa condutora inicial na parede dos orificios das placas de cableado impresas.Unha reacción de oxidación-redución autocatalítica ocorre na superficie do substrato non condutor dos buratos pasantes.Sobre a parede deposita químicamente unha fina capa de cobre duns 1-3 micrómetros de espesor.O seu propósito é facer que a superficie do burato sexa o suficientemente condutora como para permitir unha acumulación adicional con cobre depositado electrolíticamente ata o espesor especificado polo deseñador da placa de cableado.Ademais do cobre, podemos utilizar como condutores paladio, grafito, polímero, etc.Pero o cobre é a mellor opción para o desarrollador electrónico nas ocasións normais.

Como indica a táboa 4.2 do IPC-2221A, o espesor mínimo de cobre que se aplica mediante o método de galvanoplastia de cobre electrolítico nas paredes de PTH para a deposición media de cobre é de 0,79 mil para a clase Ⅰ e a clase Ⅱ e de 0,98 mil para a clase Ⅰ e Ⅱ.claseⅢ.

A liña de deposición química de cobre está totalmente controlada por ordenador e os paneis son transportados a través dunha serie de baños químicos e de lavado polo guindastre.Nun primeiro momento, os paneis de PCB son tratados previamente, eliminando todos os residuos da perforación e proporcionando unha excelente rugosidade e electropositiva para a deposición química do cobre.O paso vital é o proceso de esmaltado de permanganato dos buratos.Durante o proceso de tratamento, unha fina capa de resina epoxi está gravada lonxe do bordo da capa interna e das paredes dos buratos, para garantir a adhesión.Despois, todas as paredes do buraco son inmersas en baños activos para sementar con micropartículas de paladio en baños activos.O baño mantense baixo unha axitación de aire normal e os paneis móvense constantemente polo baño para eliminar as posibles burbullas de aire que se puidesen formar dentro dos orificios.Unha fina capa de cobre depositada sobre toda a superficie do panel e perforado despois do baño de paladio.O revestimento electroless co uso de paladio proporciona a máis forte adhesión do revestimento de cobre á fibra de vidro.Ao final realízase unha inspección para comprobar a porosidade e o grosor da capa de cobre.

Cada paso é fundamental para o proceso global.Calquera mal manexo no procedemento pode facer que todo o lote de placas PCB se desperdicie.E a calidade final do PCB reside significativamente neses pasos mencionados aquí.

Agora, con orificios condutores, estableceuse a conexión eléctrica entre as capas internas e as exteriores para as placas de circuíto.O seguinte paso é facer crecer o cobre neses buratos e capas superior e inferior das placas de cableado ata o espesor específico: galvanoplastia de cobre.

Liñas de cobre sen electrolíticos totalmente automatizadas en PCB ShinTech con tecnoloxía PTH de vangarda.

Hora de publicación: 18-Xul-2022