Como elixir o acabado de superficie para o seu deseño de PCB

Ⅲ A orientación de selección e tendencias de desenvolvemento

Enviou: 15 de novembro de 2022

Categorías: Blogs

Etiquetas: pcb,pcba,montaxe de pcb,fabricante de pcb

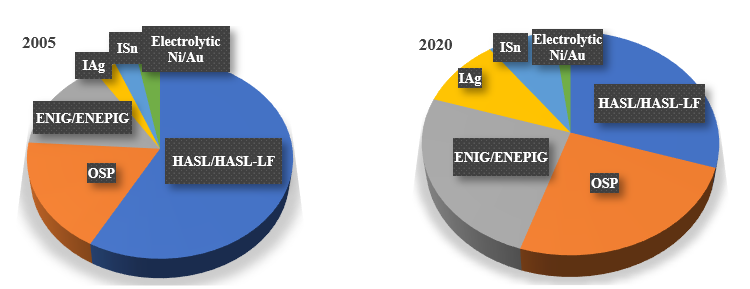

Como mostra o gráfico anterior, a aplicación de acabados de superficie de PCB variou magníficamente nos últimos 20 anos a medida que a tecnoloxía se desenvolve e a presenza de direccións ecolóxicas.

1) HASL sen chumbo.A electrónica diminuíu substancialmente en peso e tamaño sen sacrificar o rendemento ou a fiabilidade nos últimos anos, o que limitou en gran medida o uso de HASL, que ten unha superficie irregular e non é apto para paso fino, BGA, colocación de compoñentes pequenos e orificios pasantes chapados.O acabado de nivelación de aire quente ten un gran rendemento (fiabilidade, soldabilidade, aloxamento de ciclos térmicos múltiples e longa vida útil) no conxunto de PCB con almofadas e espazos máis grandes.É un dos acabados máis económicos e dispoñibles.Aínda que a tecnoloxía HASL evolucionou cara á nova xeración de HASL sen chumbo para cumprir coas restricións RoHS e as directivas WEEE, o acabado de nivelación de aire quente cae ao 20-40% na industria de fabricación de PCB ao dominar (3/4) esta área na década de 1980.

2) OSP.OSP era popular debido aos custos máis baixos e ao proceso sinxelo e ao ter almofadas coplanares.Aínda é benvido por iso.O proceso de revestimento orgánico pode usarse amplamente tanto en PCB estándar como en PCB avanzados, como placas de paso fino, SMT ou placas de servizo.As melloras recentes na placa multicapa de revestimento orgánico aseguran que OSP soporta varios ciclos de soldadura.Se o PCB non ten requisitos funcionais de conexión de superficie ou limitacións de vida útil, OSP será o proceso de acabado de superficie máis ideal.Non obstante, os seus defectos, a sensibilidade aos danos por manipulación, a curta vida útil, a non condutividade e a difícil inspección ralentizan o seu paso para ser máis robustos.Estímase que preto do 25%-30% dos PCB empregan actualmente un proceso de revestimento orgánico.

3) ENIG.ENIG é o acabado máis popular entre os PCB e PCB avanzados aplicados en ambientes duros, polo seu excelente rendemento na superficie plana, soldabilidade e durabilidade, resistencia ao deslustre.A maioría dos fabricantes de PCB teñen liñas de níquel / ouro de inmersión sen electrolíticos nas súas fábricas ou talleres de placas de circuíto.Sen ter en conta o control de custos e procesos, ENIG será a alternativa ideal de HASL e é capaz de ser amplamente utilizado.O níquel/ouro de inmersión non electrolítico creceu rapidamente na década de 1990 debido á resolución do problema de planitude da nivelación do aire quente e á eliminación do fundente revestido orgánicamente.ENEPIG como versión actualizada de ENIG, resolveu o problema da almofada negra do níquel/ouro de inmersión sen electrolíticos, pero aínda é caro.A aplicación de ENIG está un pouco máis lento xa que aumentaron os substitutos de menor custo, como Immersion Ag, Immersion Tin e OSP.Estímase que preto do 15-25% dos PCB adoptan actualmente este acabado.Se non hai unha unión de orzamento, ENIG ou ENEPIG é unha opción ideal na maioría das condicións, especialmente para PCB con requisitos moi esixentes de seguro de alta calidade, tecnoloxías complexas de paquetes, múltiples tipos de soldadura, orificios pasantes, unión de fíos e tecnoloxía de axuste a presión. etc..

4) Prata de inmersión.Como substitución máis barata de ENIG, a prata de inmersión ten as propiedades de ter unha superficie moi plana, unha gran condutividade e unha vida útil moderada.Se o teu PCB require un SMT de paso fino/BGA, colocación de compoñentes pequenos e precisa manter unha boa conexión mentres tes un orzamento máis baixo, a prata de inmersión é unha opción preferible para ti.O IAg é amplamente utilizado en produtos de comunicación, automóbiles e periféricos de ordenador, etc. Debido ao rendemento eléctrico inigualable, é benvido en deseños de alta frecuencia.O crecemento da prata de inmersión é lento (pero segue aumentando) debido ás desvantaxes de ser sensible a manchar e ter baleiros de soldadura.Actualmente, entre un 10% e un 15% dos PCB usan este acabado.

5) Lata de inmersión.A lata de inmersión foi introducida no proceso de acabado superficial desde hai máis de 20 anos.A automatización da produción é o principal motor do acabado superficial ISn.É outra opción rendible para os requisitos de superficie plana, a colocación de compoñentes de paso fino e o axuste a presión.ISn é especialmente axeitado para os backplanes de comunicación, xa que non se engaden elementos novos durante o proceso.Tin Whisker e xanela de operación curta é a principal limitación da súa aplicación.Non se recomenda varios tipos de montaxe dado o aumento da capa intermetálica durante a soldadura.Ademais, o uso do proceso de inmersión en estaño está restrinxido debido á presenza de axentes canceríxenos.Estímase que entre o 5% e o 10% dos PCB utilizan actualmente o proceso de estaño de inmersión.

6) Ni/Au electrolítico.Electrolytic Ni/Au é o creador da tecnoloxía de tratamento de superficie de PCB.Apareceu coa emerxencia das placas de circuíto impreso.Non obstante, o custo moi elevado limita magníficamente a súa aplicación.Hoxe en día, o ouro brando úsase principalmente para o fío de ouro en envases de chip;O ouro duro úsase principalmente para a interconexión eléctrica en lugares non soldados, como dedos de ouro e portadores de IC.A proporción de níquel-ouro galvanizado é de aproximadamente 2-5%.

De voltaaos Blogs

Hora de publicación: 15-novembro-2022